2019/07/10

GNSSを用いたRD-MC工法の技術解説

――熟練の技と最新デジタル情報の相性は?――

はじめに

今回行ったのは「情報化施工」というジャンルの工法です。ナミセイロードとしては、GPSを含む情報化施工に関しては初挑戦になります。ここ5年ほど前からGPSの信号を使ったTS(トータルステーション)による工事は他社で行われてきました。この技術は便利なところもあるのですが、精度が低く課題もたくさんありました。

ナミセイロードとしても、いつかはやらなくてはと考え、技術の進歩を見守ってきました。いささか見守り期間が長くなってしまいましたが、今回、GPSを上回るGNSSという衛星情報を使って、新たな工法に挑みました。しかもデジタル技術を使ってバーチャル空間に新しい路面情報を作り出し、これを使って工事をするという、これまでにない取り組みもセットになっています。

まず、これまでの工事との比較から始めて、工事の概要、当日の様子と進んで行きます。いささか長文なのですが、これからの道路工事の発展にお役に立てれば幸いです。

TSと従来のマニュアル工法の課題

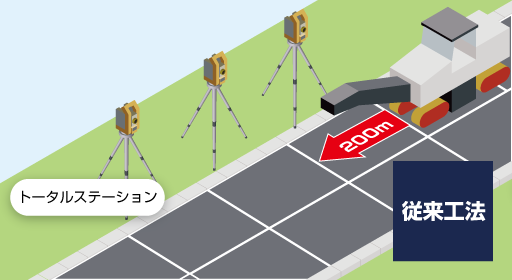

以前からTSを使った工事は行われていました。しかし以下の様な課題がありました。

| 1 | GPSはアメリカの衛星情報のみの利用のため精度が低かった |

| 2 | 1セット数百万円ほどのTS(トータルステーション)が最低でも3セット必要 |

| 3 | 連続作業区画は、TSの測距性能によるが大半は200メートル程度 |

| 4 | 車両の移動に合わせて何度もTSの設置が必要 |

| 5 | 通行人や霧の発生などで頻繁に自動走行が中断される |

| 6 | ドライバーと切削作業員、TS設置の専任者2名の合計4人が必要 |

| 7 | ストップ&ゴーを頻繁に繰り返すため段差ができやすい |

| 8 | 路面情報が乏しく作業者の勘と経験に頼るため負担が大きい |

| 9 | 工事位置を決めるためのマーキングなどの付帯作業も多い |

GNSS+高密度デジタル情報による改善

今回の工事では次のように改善しています。

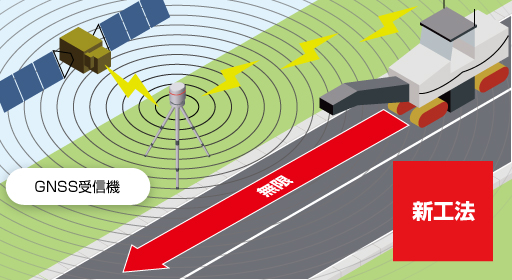

| 1 | GPSに加えロシア、中国、日本の衛星情報を使うGNSSにより安定性が高まる |

| 2 | GNSS固定局のみで十分 |

| 3 | 連続作業区画は理論値としては無限 |

| 4 | 一度設置すれば、約1kmの総延長距離において再設置の必要なし |

| 5 | 上空の環境さえ確保されていれば自動制御の中断はない |

| 6 | ドライバー1名での作業が可能に |

| 7 | 一気に切削できるため段差ができにくい |

| 8 | 精密な路面に関する立体情報があるため作業員の負担が軽い |

| 9 | 精密な路面情報の活用により事前のマーキングも不要 |

工事の概要

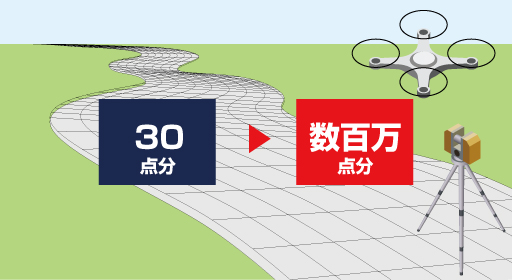

高精度な路面情報の確保

まず事前に、工事前の路面情報を地上レーザー、MMS移動計測車、TS、GNSS、地上型レーザースキャナー、ドローンなどを使って、空間情報として緻密に把握します。

従来の方法で一度に得られる計測情報は、基本的に1点ずつ。しかもその都度、必要に合わせて取得する必要があります。

これに対して最新のデジタル機器では、1スキャンで数百万点と一気に増えます。実際には億を超える情報が得られるため、緻密な分析を行うことができるようになります。

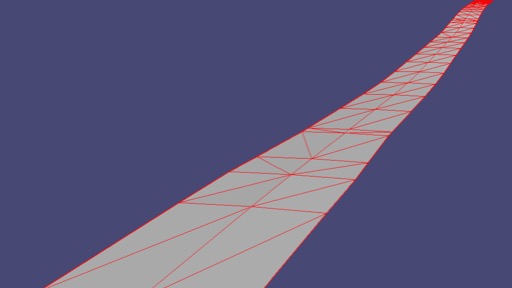

仮想空間に工事後の路面を設定

これらの情報を使って、仮想空間に削った後の路面を設定します。工事車両は、この仮想空間に沿って切削を進めていきます。従来の方法では難易度の高かった場所も、管理測点外に厚みを管理するモニターを設置し、これを通して数値化することで、オペレータが安心して一気に削り進めることができます。

とはいえ実際には、現場にはさまざまな要因が潜んでいます。そこをカバーするのは、やはり豊富な経験を持った作業者の力。この技術はまだ産声を上げたばかりです。だからこそ熟練の作業者の力と融合させることで、作業の完成度を上げるとともに新たな可能性を探ることができるのです。

GPSと光波測距儀の限界と課題

車両の位置は、アメリカ・ロシア・中国・日本の四カ国の衛星情報を活用する、GNSSというシステムによって制御します。これは従来のGPSに比べて格段の精度を実現します。そもそも土木工事に必要とされる精度は±5ミリ。これに対してGPSは5センチでした。

この誤差を埋めるために従来からTS(トータルステーション)と呼ぶ、移動設置型の基地局を用いていましたが、そもそもの精度が低いため細かな修正が必要でした。しかも車両との通信を、光の反射を用いたTSで行うため、その間を人や車が通るだけで測距情報が途切れてしまい、そのたびに車両は止まってしまいます。これは霧などの発生でも同じ影響がありました。

加えて情報をやりとりできる距離が短いため、車両の移動に合わせて、車両の先回りをする形で頻繁にTSを移動・設置する必要がありました。一度のTSの設置で連続走行ができるのは、最大で前後100メートル。合わせて200メートルが限界です。そのための位置取りやマーキングも必要で、かなりの作業が発生していました。

-

- TS(トータルステーション)

GNSSの利用による格段の効率アップ

-

- GNSSシステム

今回はGNSSを使うことで、位置情報は格段に高まりました。見晴らしの良い現場であれば、TSの代わりに固定局GNSSを1台設置するだけで済んでしまいます。上空を遮るものさえなければ、理論的には無限の連続走行が可能です。当然、先回りをした移動も、事前の位置取りやマーキングも不要です。

もっとも削った路面を受けるために、切削器の前にダンプを走らせる必要があり、このダンプが一杯になった段階で、一度は止まる必要があります。その間にダンプを入れ替えるのです。それでもストップ&ゴーの回数はかなり減ります。切削すべき路面データは連続しているため、そのままスムーズに作業を再開することが可能です。

ヨーヨーセンサーによる深さの計測

-

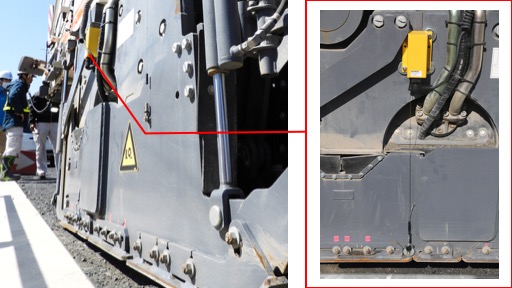

- ヨーヨーセンサー

今回の工事では、切削用車両としてヴィルトゲンW200HiとW210が各日稼働しました。実際に切削する深さは、これらの車両の側面に装着された「ヨーヨーセンサー」という装置を使って把握します。これは文字通りヨーヨーの原理を使って、車両と路面の距離を連続的に計測するもので、リアルタイムで状況を知らせてくれます。

切削用車両には、この他にもTSから情報を受け取るアンテナや、膨大な立体情報を制御するコンピュータなど、さまざまな機器が取り付けられ、あちこちがケーブルで繋がれています。これを見ると、いかにもデジタル技術を使っている印象が高まります。

仮想空間の新しい路面をなぞる

ヴィルトゲンには、3Dデータによる新しい路面の状態が納められています。たとえて言えば、ヴィルトゲンに見えているのは、目の前にある路面ではなく、削り取られた後の新しい路面です。ヴィルトゲンのビットが、GNSSとTSで位置情報を、ヨーヨーセンサーで路面の高さを把握しつつ、入力済みの計画された現況路面を削り取ることで、現実の路面が表れるのです。

ある意味これが新技術の全てです。では実際に、どのような作業が行われたのでしょう。当日の様子を順番に紹介していきましょう。

-

- 3Dデータによる新しい路面状態

当日の様子

大勢のメンバーが参加するものものしい雰囲気

この日は朝から、それぞれの役割を担う多数の工事関係者が現地入り。通常の工事とは違うものものしさがあります。

ナミセイロードのメンバーは、実際の工事を行うだけでなく、今後の利用を見据えた調査をかねて全社員が集合。この工事に欠かせない緻密な路面情報を準備したモリテックからも、現場におけるデータ活用のフォローや工事後の計測のために、大勢のメンバーが参加しました。そのほかにも元請けである加藤組の皆さん、システムや情報機器のスペシャリストもいます。

ヴィルトゲンとTSに群がる人々

そもそも日本で初めての工事です。まずは機器のセッティング。主役を張るのは大型ロードカッターのヴィルトゲンW200Hi。さまざまなオプション機器やコードで、いつもとはちょっと違う雰囲気です。特に車両後尾につけられたPCには、何人ものメンバーが張り付いて設定をしていきます。

路肩にはもう一つの主役であるTSも設置され、上空に浮かぶ複数の衛星とヴィルトゲンの間で、何度もやりとりを検証します。ここでしっかりデータを整備しておくことが、実際の工事に大きな影響を与えます。初めてということもあり、内容を確認しながら時間をかけて設定しました

いよいよ始動!

ヴィルトゲンW200Hiの始動に合わせて、切削した土砂を入れるトラックも待機。切削が始まると、大勢のメンバーがヴィルトゲンW200Hiとともに移動し、実際に削られた路面を見たり、ドライバーやオペレータと声を交わします。

ときには計測情報を確認するために、モリテックの社員にも質問が投げかけられます。この工事は、モリテックの立体情報とナミセイの切削技術がかみ合ってこそ、実現されるもの。仮想空間に設定された情報が、ベテランオペレーターのリアルな感覚とマッチするかは、とても重要なテーマでした。

案外、使えるかも……

熟練オペレーターの手応えとしては、なかなかのものとのこと。初めは、いくら精密とはいえ仮想のデータにどこまでの有効性があるのか、また自分たちの立場が脅かされるのでは……といった不安もありましたが、実際には相互に補い合える関係にあると感じたようです。

これまで現実に道路を作ってきたのは、実際に工事をして来たオペレーターの力です。まず、これがあることが前提で、データはその判断を助け、支えるために役立ちます。湾曲した路面を斜めにカットする作業は、複雑な条件を組み合わせた判断を、その場で瞬時に行う必要があり、それなりの能力と経験が求められます。こうした場合もデータを活用することで、自信を持ってストレスなく作業を進められます。

さまざなパターンでやってみる

とはいえデータはデータです。現場では、何が起きるか分かりません。風や雨、湿度などによっても路面の状態は変わります。こうした条件は、路面情報の精度がいくら上がっても、やはり現場を知る人間がその場で判断し対応する必要があります。

なにより、現場全体の状態を把握して、総合的な判断の下で最適な判断をするのは、プロならではの仕事です。この日も、完全自動運転や一部を手動で行うのか、さまざまなパターンを試しました。今後、データをどこまでどのように活かすのか、実務を交えた取り組みが展開されていきます。

削ったあともデータ収集

-

- ゲージを当てて数値を測定(左)

ドローン(右上)3Dスキャナー(右下)

カットされた路面からも、多くの情報が得られます。メンバーは、設定通りに削れているか、二つの切削面の段差はどのような状態かなど、しゃがみ込んでその目で確かめたり、ゲージを当てて数値を測ったりと、さまざまな取り組みをしています。データを担当するモリテックも3Dスキャナーやドローンを使って情報収集に余念がありません。

一通り路面のカットが終わったら、いつものように小型のシャベルカーやロードローラーを使って、路面を仕上げます。この頃には現場にも、なんとなく和やかな空気が戻ってきました。いつもは浜松と名古屋の拠点に別れ、しかもそれぞれが現場に出向いているナミセイの社員たち。せっかくみんなが集まったのだからと、ちょっとした記念撮影も行いました。

ここからがスタート!

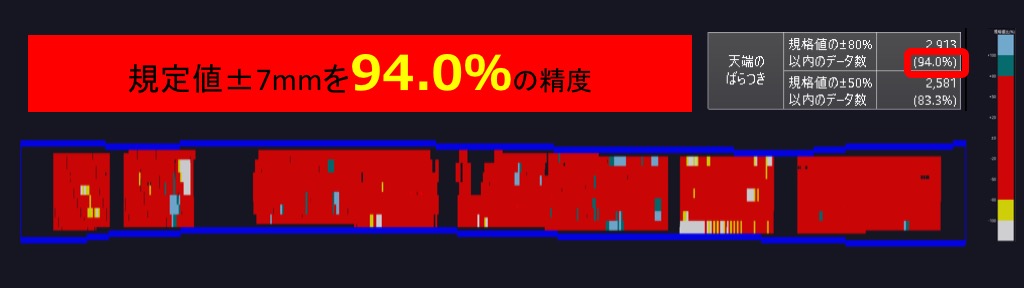

この日は実験的な意味を含めて、全区画の半面をカットしただけ。日をあらためて専任者だけで行う工事からが本番です。実際の工事ではW210を使って残り半面を、無事に削り取ることができました。厚みは規定値±7mmを94%の精度に収めることに成功しました。

今回の取り組みの何よりの収穫は、熟練の知恵と技が先端的な情報技術と正面から向き合い、その手応えを得たことです。今後もここを出発点に、より新しい道路工事の未来を開拓して行きたいと考えています。関係者の皆さんには大変お世話になりました。ありがとうございます! 今後ともよろしくお願いします。